Guide pour les défauts de surface

Trouver la cause et corriger les défauts

Il est toujours agaçant d’avoir des défauts de surface. Nous vous révélons ici comment vous pouvez prévenir la formation des défauts, ou comment vous pouvez corriger leur cause dès la phase de laquage ou de vernissage. Vous y trouverez des conseils de traitement qui vous offriront des solutions rapides.

Veuillez noter que plusieurs causes peuvent être à l’origine de pratiquement tous les défauts de surface. Nos recommandations sont le fruit de notre expérience et elles doivent être appréciées de manière différente en fonction du cas. Il convient de considérer les pistes de travail technique comme des recommandations non contraignantes.

N’hésitez pas à nous contacter si vous en exprimez le besoin.

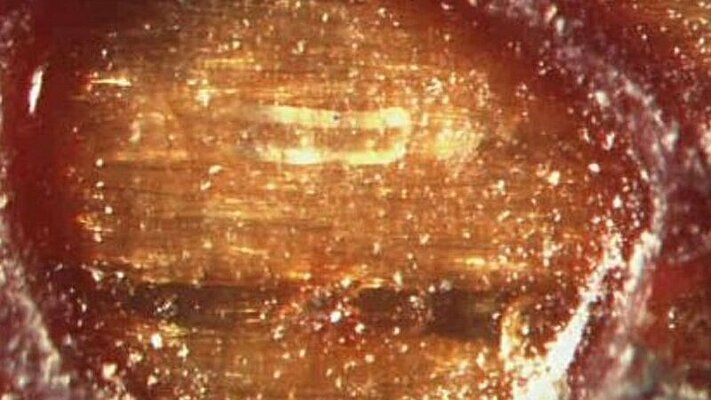

Décoloration

Décoloration

Description du défaut : Coloration brune d’une surface de bois décolorée lors de l’utilisation d’un système PU inapproprié. Réaction entre le peroxyde (agent de blanchiment) et l’isocyanate ( durcisseur PU ).

Cause du défaut : Utilisation d’une laque PU avec durcisseur non résistant au peroxyde sur une surface de bois décolorée.

Correction du défaut : La remise en état de la surface décolorée n’est possible qu’en ponçant entièrement le revêtement de laque et en réalisant une nouvelle finition au moyen d’un système PU avec un Durcisseur résistant au peroxyde.

Voile grisâtre

Voile grisâtre

Description du défaut : Des influences externes (humidité) provoquent la formation d’un voile grisâtre (blanchiment) Ces défauts de surface apparaissent davantage en été lorsque les températures sont élevées et par fort taux d’humidité .

Cause du défaut :

- une humidité de l’air trop élevée

- un séchage trop rapide de la laque

Correction du défaut : Ajout d’environ 5 % de Retardateur à la laque utilisée.

Jaunissement

Jaunissement

Description du défaut : Modification de la couleur d’une surface laquée

Cause du défaut :

- Utilisation d’un vernis cellulo comme vernis de finition sur un support clair

- Utilisation d’un système PU non jaunissant comme vernis de finition sur un support clair

- Modification du matériau de support et/ou des composants colorants

Correction du défaut : La couche de finition jaunie doit être entièrement retirée afin d’être remplacée par une finition résistant au jaunissement. Dans la majorité des cas, il n’est pas possible de corriger les modifications du bois dues à un vieillissement.

Frisage

Frisage

Description du défaut : problème d’application semblable au frisage à la surface de la laque ou du vernis .

Cause du défaut :

- Application trop faible de produit

- Produit trop visqueux

- Buse de pulvérisation trop grande pour une pression trop faible (mauvaise vaporisation)

- Pré-séchage trop rapide du produit de finition (température ambiante élevée)

Correction du défaut : Bien poncer la surface qui présente un défaut avec un grain de 280 à 320, puis appliquer avec minutie de nouveau le produit de finition utilisé précédemment (en ajoutant éventuellement un diluant approprié).

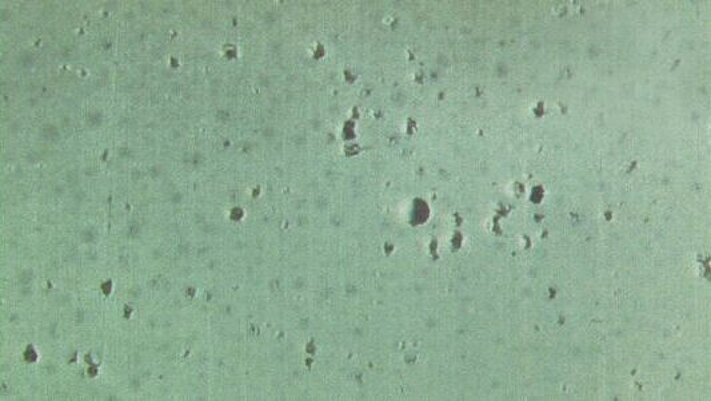

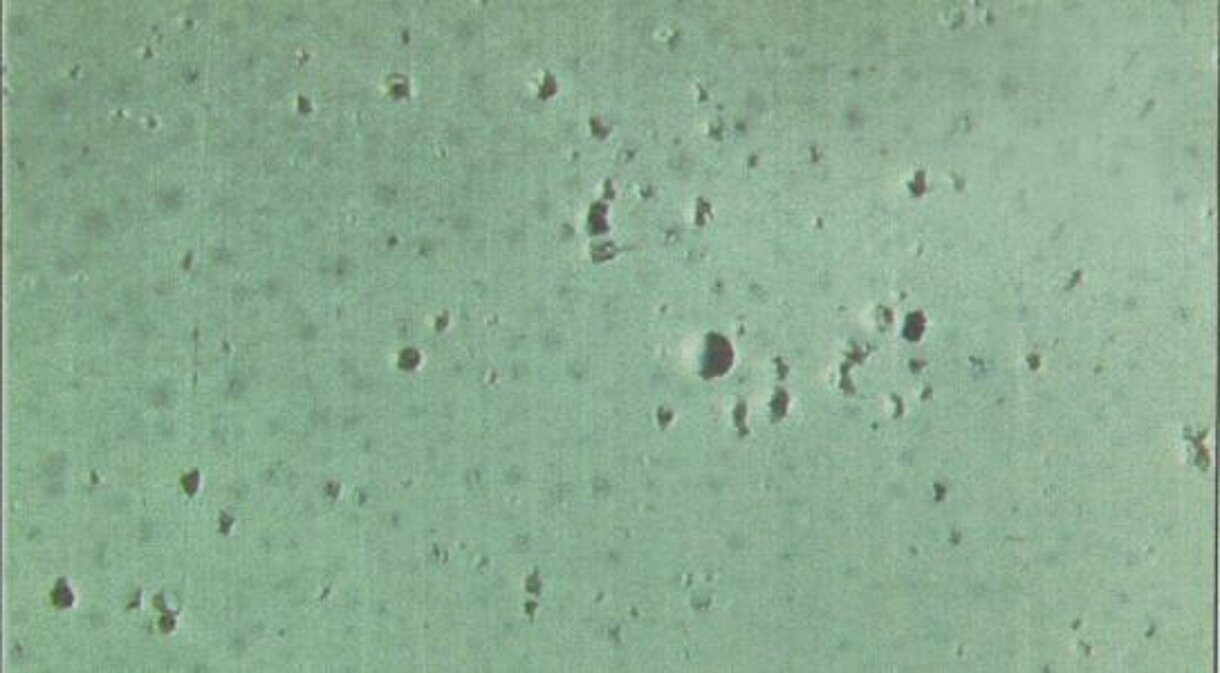

Formation de cratères

Formation de cratères

Description du défaut : Refus limités de manière irrégulière de la laque ou du vernis en arrière-plan provoqués par différentes tensions de surface dans le matériau de support ou de laquage.

Cause du défaut :

- Support encrassé avec de l’huile ou de la graisse

- Joints défectueux des pistolets Airless

- Contact avec une crème pour les mains/gants en caoutchouc/bande transporteuse inadaptés

- Additifs ou appareils d’application contenant de la graisse ou du silicone

- Salissures dans la laque ou le vernis

Correction du défaut

- Corriger impérativement la source du défaut

- Dans le cas de dommages importants, poncer la surface jusqu’au support, le cas échéant, réaliser de nouveau la surface en ajoutant de l’anti-silicone ZD 385 (ZD 3985)

- Dans le cas d’une formation légère de cratères, poncer la surface avec un grain de 320, vaporiser en très fine couche 1 x avec un produit de laquage ou de vernis dilué comme utilisé précédemment, après un pré-séchage court, recouvrir en fine couche 1 x avec un produit de laquage ou de vernis adapté de sorte à obtenir une application plane

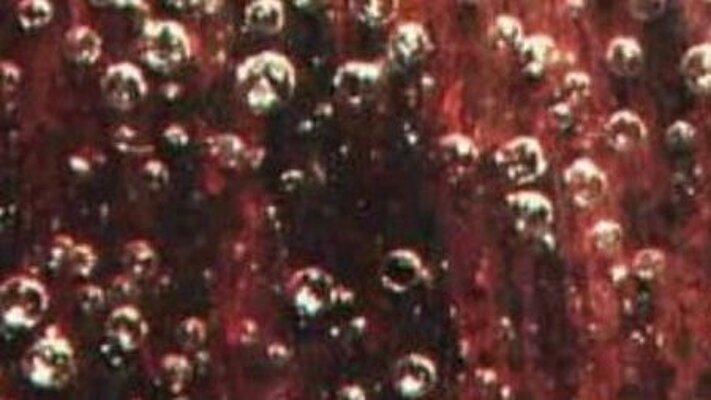

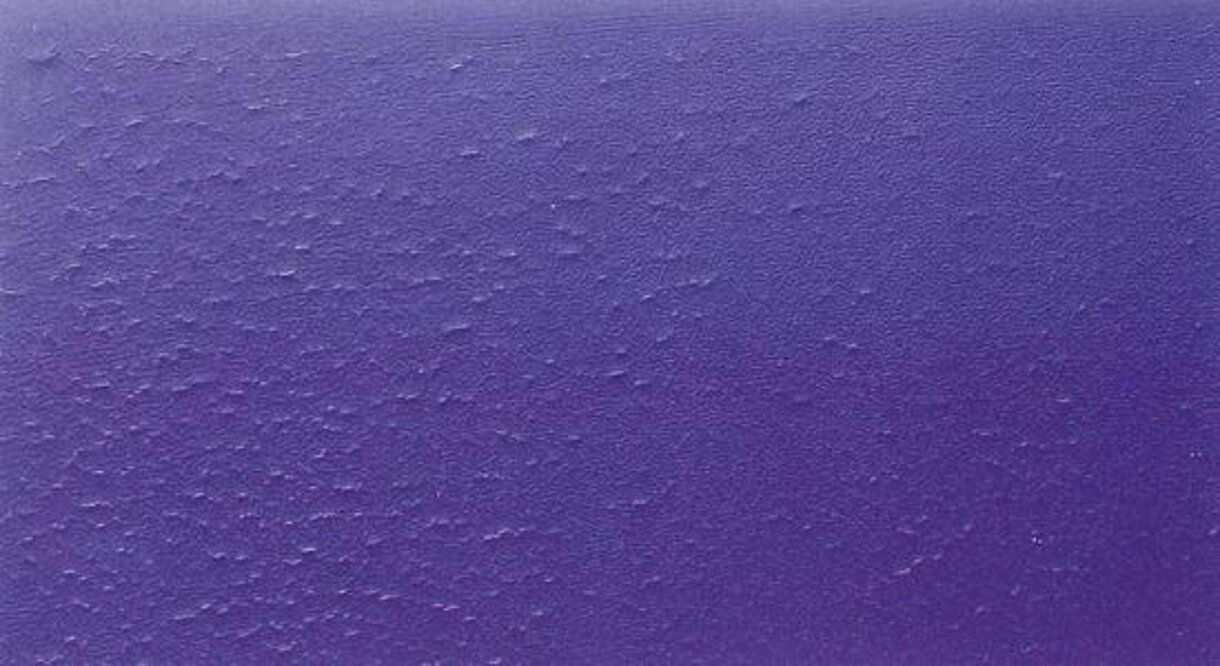

Formation de bulles

Formation de bulles

Description du défaut : Les bulles sont des poches d’air dans le film de laque ou de vernis .

Cause du défaut :

- Séchage trop rapide en raison d’une température ou d’une vitesse d’air trop élevée

- Viscosité trop élevée du produit de laquage ou de vernis

- Quantité déposée trop élevée

- Inclusion d’air dans le matériau support

- Formule non optimale

- Produit de laquage ou de vernis inadapté

Correction du défaut : Il convient de poncer proprement la surface présentant un défaut au moyen de papier abrasif fin (grain de 280 à 320) jusqu’à obtenir une surface plane et lisse. Il convient ensuite de la recouvrir 1 à 2 fois en fine couche avec un produit de laquage ou de vernis adapté tout en respectant les paramètres d’utilisation.

Remontées/ridules

Remontées/ridules

Description du défaut : Froissements ou formation de fissures d’un cycle de finition à plusieurs couches.

Cause du défaut :

- Fond cellule ou fond PU non durci, recouvert ensuite d’un système de laque ou de vernis résistant aux solvants, après durcissement, recouvert une nouvelle fois avec une finition à base de solvants. (Les solvants de la finition se diffusent via la couche de laque ou de vernis (centrale) résistante aux solvants dans la couche inférieure soluble et la fait gonfler via une augmentation de volume)

- Laque ou vernis PU dans des quantités déposées trop élevées ou des cycles de travail réalisés trop rapidement.

Correction du défaut : In convient de définir la cause (cycle de finition, séchage intermédiaire) avant d’évaluer les possibilités de correction,

- p. ex., retirer l’intégralité de la couche de laque ou de vernis défectueuse puis la recouvrir dans le respect des directives d’application.

- p. ex., bien poncer le revêtement jusqu’à obtenir une surface plane et lisse, puis vaporiser au moyen d’un produit de laquage ou de vernis fortement dilué. Il convient pour cela de laquer ou de vernir si possible de manière sèche afin de prévenir l’action des solvants sur la surface laquée ou vernie. Ceci n’est réalisable en principe que pour de petites pièces à usiner.

- p. ex., correction au moyen d’un système de laque ou de vernis non corrosif pour le support (laque ou vernis à base d’eau, laque ou vernis à base de résine synthétique, etc.).

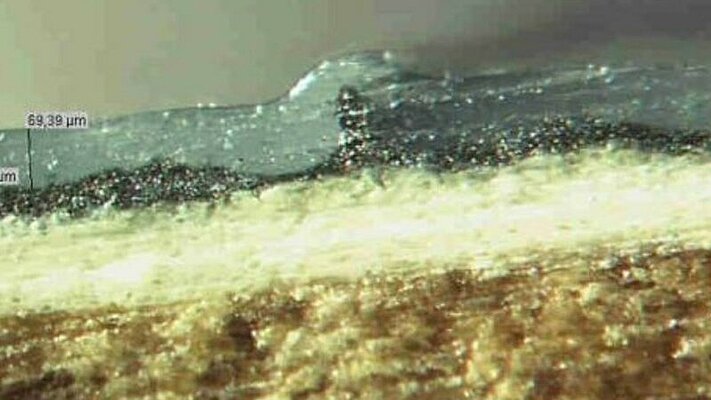

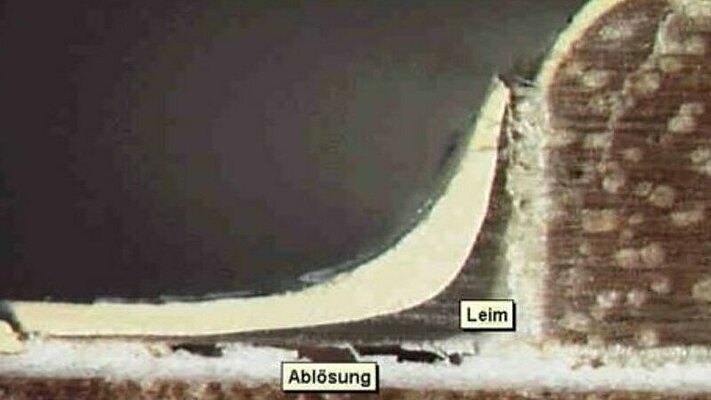

Problèmes d’accrochage

Problèmes d’accrochage

Description du défaut : La couche de laque ou de vernis ne montre par l’adhérence nécessaire au support (contrôle du quadrillage)

Cause du défaut :

- Préparation inappropriée du support (dégraissage manquant, ponçage manquant)

- Support inapproprié (contenant de la paraffine ou des agents de démoulage)

- Systèmes de laque ou de vernis inadapté

- Système de laque ou de vernis durci de manière inappropriée

- Fond pas suffisamment poncé

- Fond poncé stocké trop longtemps

Correction du défaut : La couche de laque ou de vernis non adhérente doit être entièrement retirée. Appliquer ensuite le produit de laquage ou de vernis approprié après le traitement préalable conforme aux instructions.

Formation de mailles

Formation de mailles

Description du défaut : Les cellules de Bénard sont des structures alvéolaires visibles à la surface de la laque ou du vernis causées par le comportement de floculation des agents de matage et des produits d’égrenage.

Cause du défaut :

- Application trop abondante de laque ou de vernis à chaque étape de travail

- Viscosité trop faible du produit de laquage ou de vernis

- Courants d’air important lors de l’application

- Produits de laquage ou de vernis non adaptés de manière optimale à l’application

Correction du défaut : Bien poncer la surface présentant un défaut avec un grain de 280 à 320. Appliquer ensuite le produit de laquage ou de vernis approprié pour la finition.

Formation de nuages

Formation de nuages

Description du défaut: Matage irrégulier et nuageux de la surface dû à des différences partielles de matité. Plus le degré de matité est faible, plus le support est foncé et plus la surface est grande, plus le revêtement de surface est sensible lors de l’application au pistolet.

Cause du défaut :

- Différents grammages, quantité déposée trop élevée

- Buse trop grande ou défectueuse

- Pression trop faible, air de pulvérisation non adapté

- Angle de pulvérisation trop faible

- Préparation du support modifié, c’est-à-dire autre fond, durcissement à cœur modifié

Correction du défaut : Poncer puis appliquer une nouvelle finition en couche croisée avec des paramètres appropriés d’application, le cas échéant, mieux vaut appliquer la finition deux fois en réalisant un court séchage intermédiaire.

Formation de stries

Formation de stries

Description du défaut: Surface au matage strié et/ou à la teinte striée.

Cause du défaut :

- Chevauchement insuffisant des cycles de pulvérisation

- Buse inadaptée (angle de pulvérisation trop faible)

- Buses bouchées

- Couche de laque ou de vernis trop fine

- Vitesse d’avance inadaptée

Correction du défaut: Poncer et réaliser de nouveau la finition au moyen de paramètres appropriés de pulvérisation.

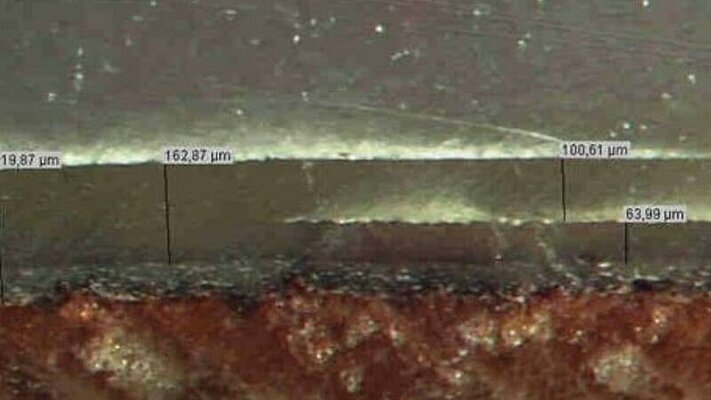

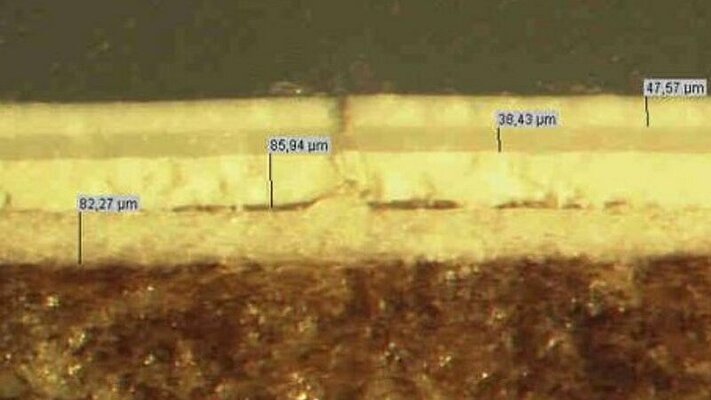

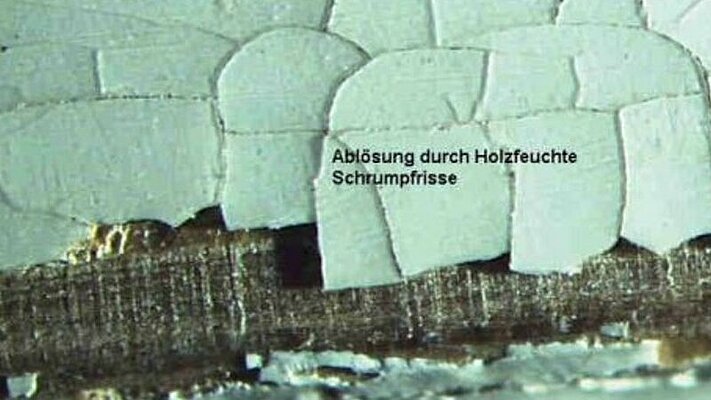

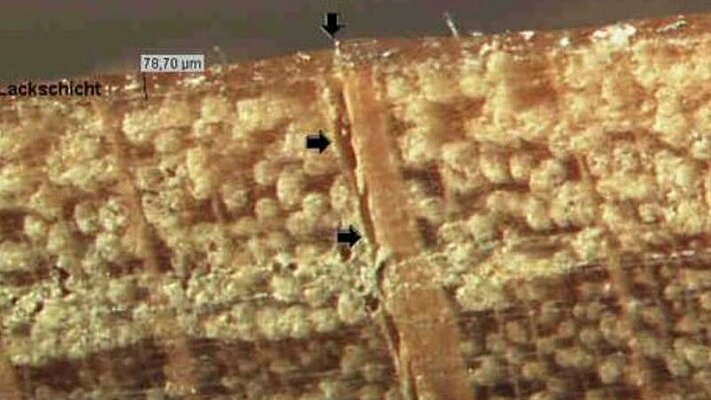

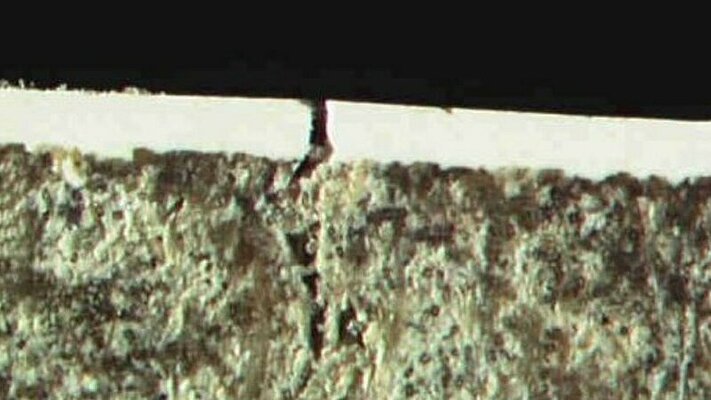

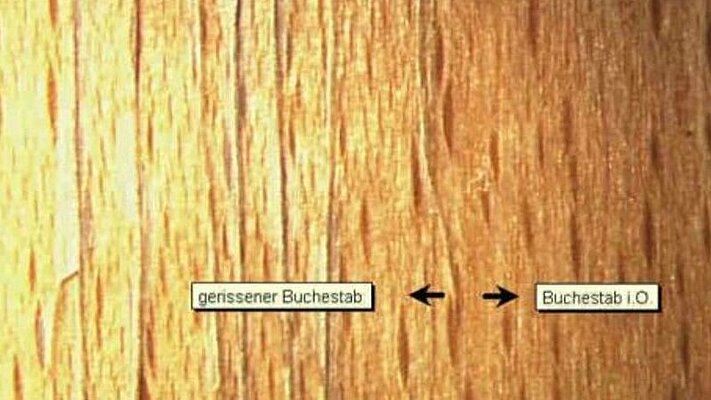

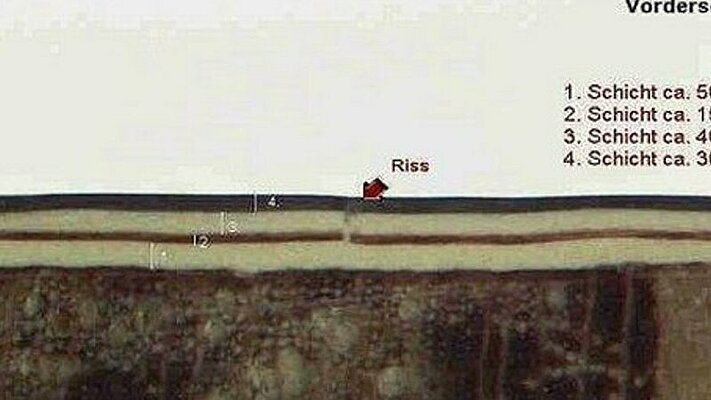

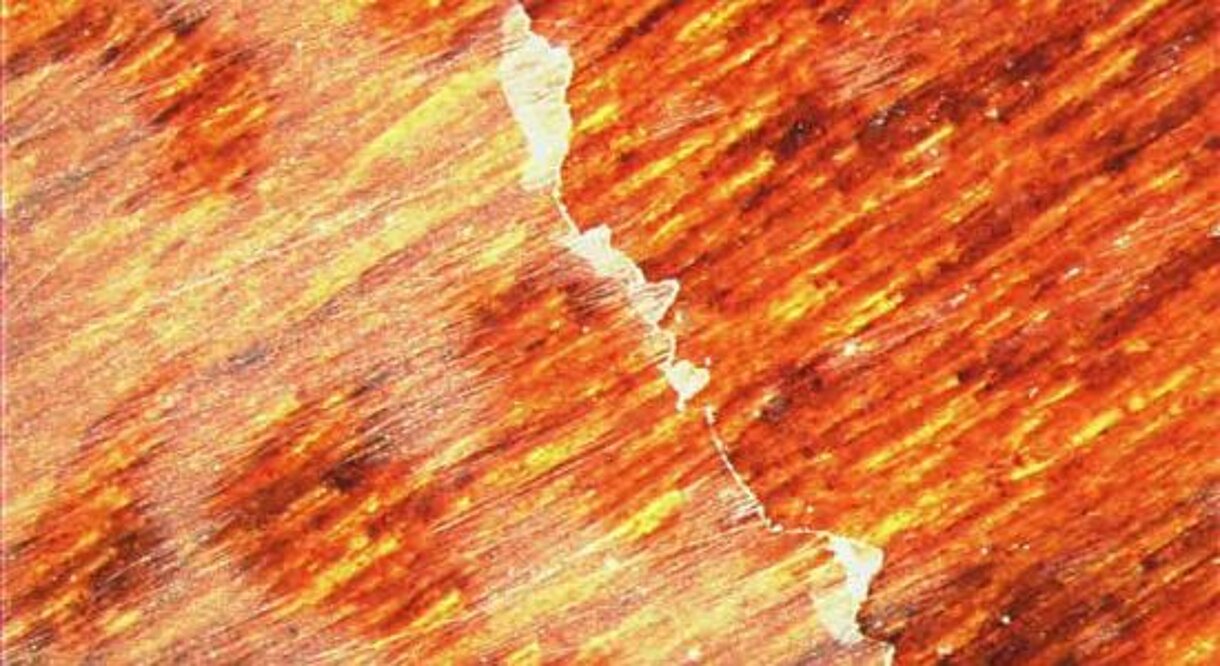

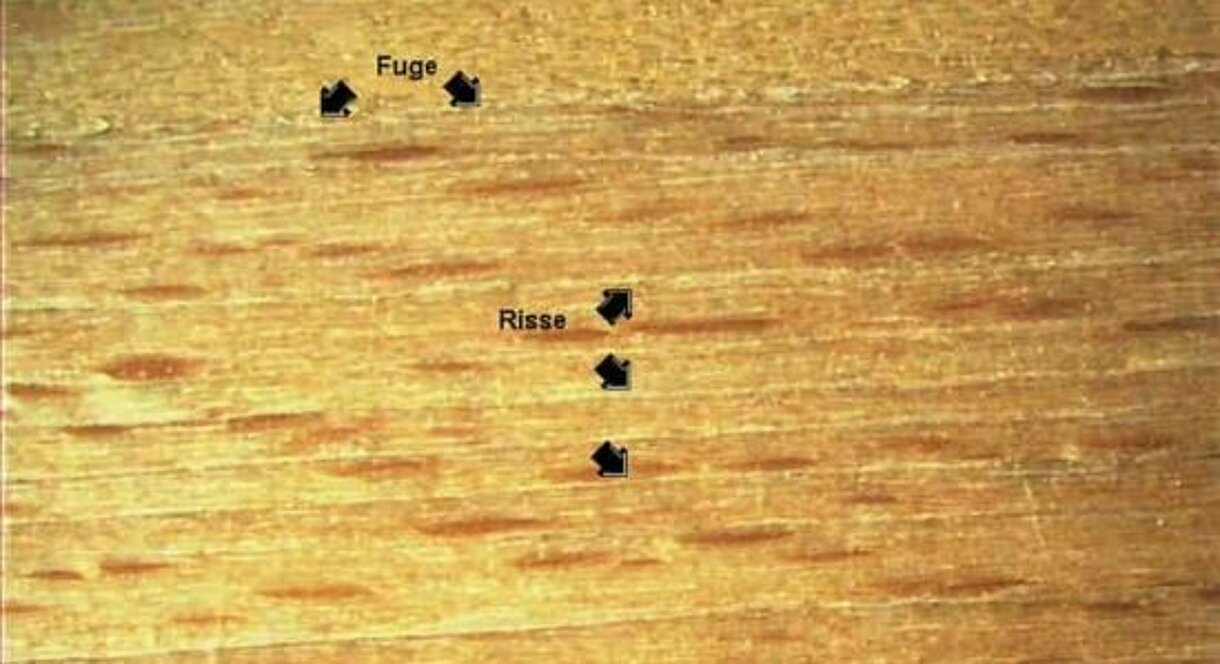

Formation de fissures

Formation de fissures

Description du défaut : Fissures longitudinales le long du pore ou fissures en forme de toile d’araignée, délimitées ou réparties sur toute la surface.

Cause du défaut :

Fissures longitudinales le long des pores, généralement dans le placage, dues à :

- Placage inadapté, p. ex., multiplex sans surplacage

- Placage insuffisamment collé

- Gonflement/rétrécissement du placage

Fissures en toile d’araignée, généralement des fissures de laque ou de vernis dues à :

- Systèmes de laque ou de vernis trop fragiles, application de trop de laque ou de vernis

- Pour les laques ou vernis PU : oubli du durcisseur

- Mélange laque/vernis + durcisseur trop vieux

Fissures sur les chants de MDF

Correction du défaut : Si la finition est la cause de la formation de fissures , poncer la laque ou le vernis jusqu’au bois brut et réaliser de nouveau la finition au moyen d’un système adapté, sinon, fabriquer de nouveau l’élément.

Salissures

Salissures

Description du défaut : Incrustations visibles et palpables dans la surface.

Cause du défaut :

- Infiltration de poussière

- Overspray

- Salissures dans la laque ou le vernis

- Appareils d’application non propres

- Conduites encrassées

- Projections d’eau

Correction du défaut: Définir tout d’abord le lieu d’origine / la zone de production, clarifier la cause et corriger la source du problème. Le compte-fils permet généralement de bien reconnaître la saleté. Les particules délimitées et irrégulières, qui peuvent aussi être filiformes, sont typiques, contrairement aux inclusions d’air qui sont délimitées, rondes et régulières.

Particules de gel (restes de laque séchée provenant de tuyaux, de pistolets, etc.) Particules de gel avec bulles d’air, formation de picots : encrassement du support, c’est-à-dire sous la couche de laque

Formation de taches

Formation de taches

Description du défaut : Décolorations de la surface sous forme de taches ou de points, limitées uniformément ou non, avec répartition uniforme ou non uniforme sur la surface.

Cause du défaut : Différentes causes de défaut sont possibles. Voici quelques exemples :

- En raison de la réaction de la laque ou du vernis cellulo avec certaines matières (composés aminés). Des laques ou des vernis UV spéciaux peuvent entraîner l’apparition de taches brunâtres

- En raison du transfert de composants de caoutchouc (p. ex., les pieds/patins en caoutchouc, des appareils téléphoniques ou hifi, des vases, des objets de décoration, etc.)

- En raison des impuretés dues aux résidus de mousse de montage (au début, ceux-ci sont incolores et prennent une couleur jaune-brunâtre avec le temps)

- Les bois tanniques (p. ex., le chêne) ou les bois contenant des substances hydrosolubles (p. ex., le frêne) peuvent entraîner une décoloration lors de la finition au moyen de laques ou de vernis HYDRO

- Des restes de fer ou d’autres métaux oxydables présents dans le bois (p. ex., le frottement de papier abrasif contenant du métal) peuvent provoquer l’apparition de taches noires en relation avec de l’eau (p. ex., lors de l’utilisation de laques, de vernis ou de teintes HYDRO)

Correction du défaut : La remise en état de la surface décolorée n’est possible qu’en ponçant entièrement le revêtement de laque et en réalisant une nouvelle finition au moyen d’un système PU .

Si des taches/décolorations sont présentes sur ou dans le bois, celles-ci doivent tout d’abord être corrigées avec des outils appropriés (poncer, nettoyer, etc.) afin qu’une nouvelle finition puisse être appliquée.

Hotline technique

pour un accompagnement individuel