Ratgeber für Oberflächenfehler

Ursache finden und Fehler beheben

Oberflächenfehler sind immer ärgerlich. Wir zeigen Ihnen hier, wie Sie Fehler vermeiden oder Fehlstellen, deren Ursache bereits im Lackiervorgang liegt, beheben können. Sie finden Bearbeitungshinweise, die schnelle Hilfe leisten können.

Bitte beachten Sie: Für fast jeden Oberflächenfehler gibt es mehrere mögliche Ursachen. Unsere Empfehlungen resultieren aus Erfahrungswerten und sind von Fall zu Fall unterschiedlich zu bewerten. Anwendungstechnische Arbeitsvorschläge sind daher als Empfehlung zu betrachten und unverbindlich.

Bei Bedarf kontaktieren Sie uns gern direkt.

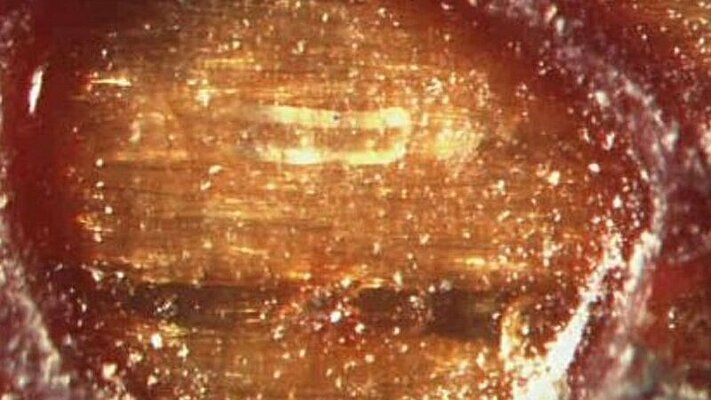

Verfärbung

Verfärbung

Fehlerbeschreibung: Braunverfärbung einer gebleichten Holzoberfläche, bei Einsatz eines nicht geeigneten PUR -Systems. Reaktion zwischen Peroxid (Bleichmittel) und Isocyanat ( PUR - Härter ).

Fehlerursache: Einsatz eines PUR -Lacks mit einem nicht peroxidbeständigen Härter auf einer gebleichten Holzoberfläche.

Fehlerbehebung: Die Aufarbeitung der verfärbten Oberfläche ist nur durch restloses Abschleifen der Lackschicht und anschließender Neulackierung mit einem PUR -System mit peroxidbeständigen Härter möglich.

Grauschleier

Grauschleier

Fehlerbeschreibung: Grauschleier (weiß Anlaufen ) wird durch äußere Einflüsse (Feuchtigkeit) hervorgerufen. Diese Oberflächenfehler treten vermehrt im Sommer bei hohen Temperaturen und hoher Luftfeuchtigkeit auf.

Fehlerursache:

- zu hohe Luftfeuchtigkeit

- zu schnelle Trocknung des Lackmaterials

Fehlerbehebung: Zugabe von ca. 5% Verzögerer zu dem verwendeten Lackmaterial.

Vergilbung

Vergilbung

Fehlerbeschreibung: Farbtonveränderung einer lackierten Fläche

Fehlerursache:

- Verwendung eines CN-Klarlackes als Überzugslack auf hellem Untergrund

- Verwendung eines nicht lichtechten PUR-Systems als Überzugslack auf hellem Untergrund

- Veränderung des Trägermaterials oder/und der farbgebenden Komponente

Fehlerbehebung: Die vergilbte Lackschicht muss vollständig entfernt und durch eine vergilbungsbeständige Lackierung ersetzt werden. Alterungsbedingte Veränderungen des Holzes können meistens nicht behoben werden.

Orangenhaut

Orangenhaut

Fehlerbeschreibung: Orangenhautähnliche Verlaufstörung in der Lackoberfläche.

Fehlerursache:

- zu geringer Materialauftrag

- Material zu dickflüssig

- zu große Spritzdüse bei zu niedrigem Druck (schlechte Zerstäubung)

- zu schnelle Antrocknung des Lackmaterials (erhöhte Raumtemperatur)

Fehlerbehebung: Fehlerhafte Oberfläche mit 280-320er Korn gut anschleifen und mit dem zuvor eingesetzten Lackmaterial vorschriftsmäßig neu lackieren (eventuell unter Zusatz geeigneter Verdünnung).

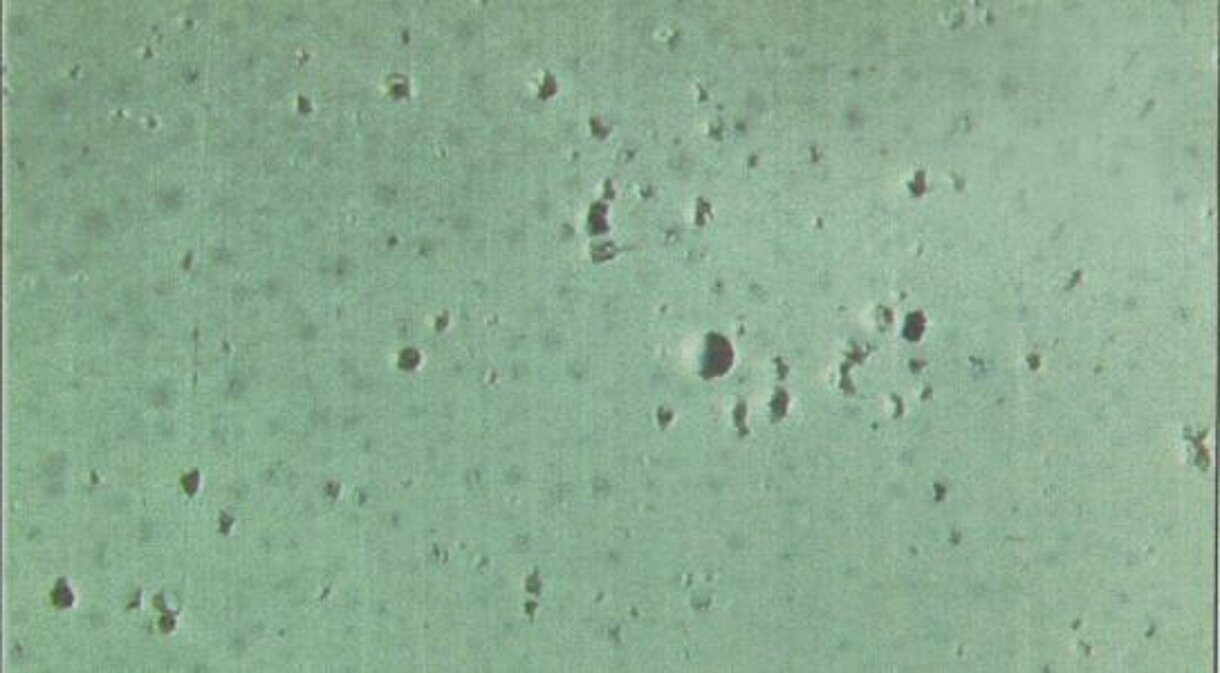

Kraterbildung

Kraterbildung

Fehlerbeschreibung: Unregelmäßig begrenzte Benetzungsstörungen des Lackes im Untergrund, verursacht durch unterschiedliche Oberflächenspannungen im Lack- und Trägermaterial.

Fehlerursache:

- durch Öl oder Fett verschmutzter Untergrund

- schadhafte Dichtungen des Airless-Spritzgerätes

- Kontakt mit ungeeigneter Handcreme/Gummihandschuhen/Transportbänder

- fett- oder silikonhaltige Arbeitsgeräte bzw. Hilfsmittel

- Verunreinigung im Lack

Fehlerbehebung

- Fehlerquelle unbedingt abstellen

- bei starkem Schadensbild Fläche bis zum Untergrund abschleifen, gegebenenfalls unter Zusatz von Antisilikon ZD 385 (ZD 3985) Fläche neu aufbauen

- bei leichter Kraterbildung, Fläche anschleifen mit 320er Korn, 1 x mit verdünntem, wie zuvor eingesetztem Lackmaterial sehr dünn vornebeln, nach kurzer Antrocknung, 1 x mit geeignetem Lackmaterial dünn ablackieren, so dass gerade Verlauf erreicht wird

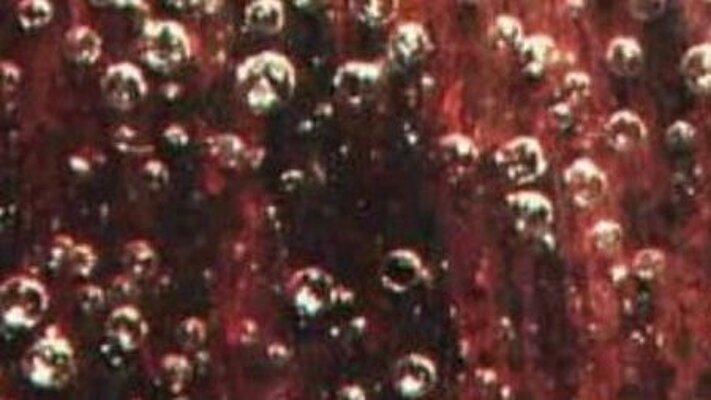

Blasenbildung

Blasenbildung

Fehlerbeschreibung: Blasen sind Lufteinschlüsse im Lackfilm.

Fehlerursache:

- zu schnelle Trocknung, durch zu hohe Temperatur oder zu hohe Luftgeschwindigkeit

- zu hohe Viskosität des Lackmaterials

- zu hohe Schichtstärke

- Lufteinschluss im Trägermaterial

- nicht optimierte Rezeptur

- nicht geeignetes Lackmaterial

Fehlerbehebung: Die schadhafte Oberfläche muss mit feinem Schleifpapier (280er bis 320er Korn) sauber ausgeschliffen werden, bis eine plane, glatte Fläche vorliegt. Anschließend wird mit geeignetem Lackmaterial unter Einhaltung der Verarbeitungsparameter 1-2 x dünn nachlackiert.

Hochzieher / Runzelbildung

Hochzieher / Runzelbildung

Fehlerbeschreibung: Kräusel bzw. Rissbildung eines mehrschichtigen Aufbaus.

Fehlerursache:

- NC-Grund oder nicht gehärteter PUR-Grund, anschließend überlackiert mit lösemittelfestem Lacksystem, nach Aushärtung, nochmaliger lösemittelhaltiger Überzug. (Die Lösemittel des Überzuges diffundieren durch die lösemittelfeste (mittlere) Lackschicht in die untere lösemittellösliche Schicht und quellen diese durch Volumenvergrößerung auf)

- PUR-Lack in zu hohen Schichtstärken bzw. in zu schnell aufeinander folgenden Arbeitsgängen.

Fehlerbehebung: Ursache feststellen (Lackaufbau, Zwischentrocknung), danach Reparaturmöglichkeit abwägen,

- z. B. die gesamte beschädigte Lackschicht entfernen und unter Einhaltung der Verarbeitungsrichtlinien neu beschichten.

- z. B. die Beschichtung gut anschleifen, bis eine plane, glatte Oberfläche vorliegt und anschließend mit stark verdünntem Lackmaterial abnebeln. Hierbei muss möglichst trocken lackiert werden, um ein Einwirken der Lösemittel auf die Lackoberfläche zu verhindern. Dies ist in der Regel nur bei kleineren Werkstücken durchführbar.

- z. B. Überarbeitung mit einem den Untergrund nicht anlösenden Lacksystem (Wasserlack, Kunstharzlack etc.).

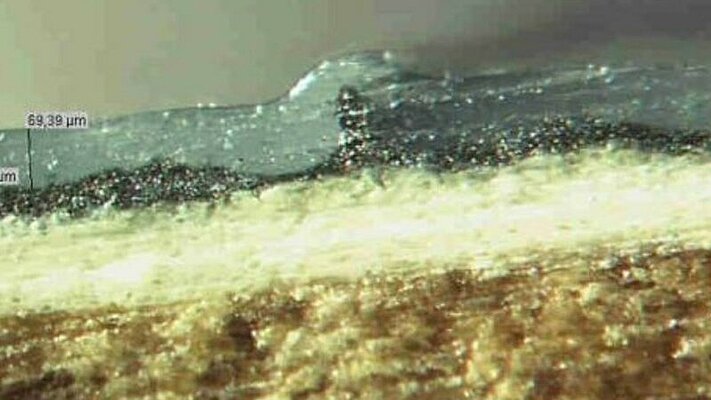

Verbundstörung

Verbundstörung

Fehlerbeschreibung: Die Lackschicht zeigt nicht die erforderliche Haftung zum Untergrund (Gitterschnittprüfung)

Fehlerursache:

- fehlerhafte Untergrundvorbehandlung (nicht entfettet, nicht geschliffen)

- ungeeigneter Untergrund (paraffin- oder trennmittelhaltig)

- ungeeignete Lacksysteme

- Lacksystem falsch abgehärtet

- Grundierung unzureichend geschliffen

- geschliffene Grundierung zu lange gelagert

Fehlerbehebung: Die schlecht haftende Lackschicht muss vollkommen abgetragen werden. Anschließend wird nach vorschriftsmäßiger Vorbehandlung mit geeignetem Lackmaterial behandelt.

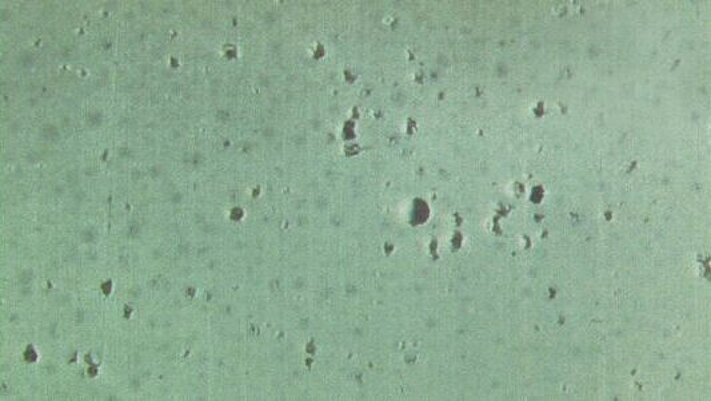

Zellenbildung

Zellenbildung

Fehlerbeschreibung: Benard'sche Zellen sind sichtbare wabenförmige Strukturen auf der Lackoberfläche, verursacht durch unterschiedliches Ausschwimmverhalten der Mattierungs- und Schleifmittel .

Fehlerursache:

- zu satter Lackauftrag je Arbeitsgang

- zu niedrige Viskosität des Lackmaterials

- zu starke Zugluft bei der Verarbeitung

- Lack nicht optimal auf Verarbeitung abgestimmt

Fehlerbehebung: Die schadhafte Oberfläche mit 280-320er Korn gut anschleifen. Anschließend mit geeignetem Lackmaterial überlackieren.

Wolkenbildung

Wolkenbildung

Fehlerbeschreibung: Ungleichmäßige, wolkige Mattierung der Oberfläche durch partielle Glanzgradunterschiede. Je niedriger der Glanzgrad , je dunkler der Untergrund und je größer die Fläche ist, um so anfälliger ist die Oberflächenbeschichtung bei Spritzapplikation.

Fehlerursache:

- unterschiedliche Auftragsmengen, zu hohe Schichtstärke

- zu große oder defekte Düse

- zu niedriger Druck, nicht angepasste Zerstäuberluft

- zu geringem Spritzwinkel

- veränderte Untergrundvorbehandlung, d.h. andere Grundierung, veränderte Durchhärtung

Fehlerbehebung: Abschleifen und im Kreuzgang mit angepassten Applikationsparametern neu lackieren, ggf. besser zweimal mit kurzer Zwischentrocknung beschichten.

Streifenbildung

Streifenbildung

Fehlerbeschreibung: Streifig mattierte oder/und streifig im Farbton abweichende Oberfläche.

Fehlerursache:

- unzureichende Überlappung der Spritzgänge

- ungeeignete Düse (zu schmaler Spritzwinkel)

- verstopfte Düsen

- zu niedrigem Materialauftrag

- nicht angepasste Vorschubgeschwindigkeit

Fehlerbehebung: Abschleifen und Neulackierung mit angepassten Spritzparametern.

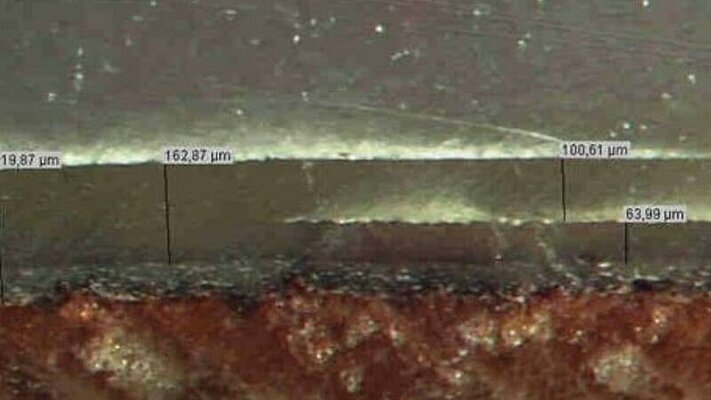

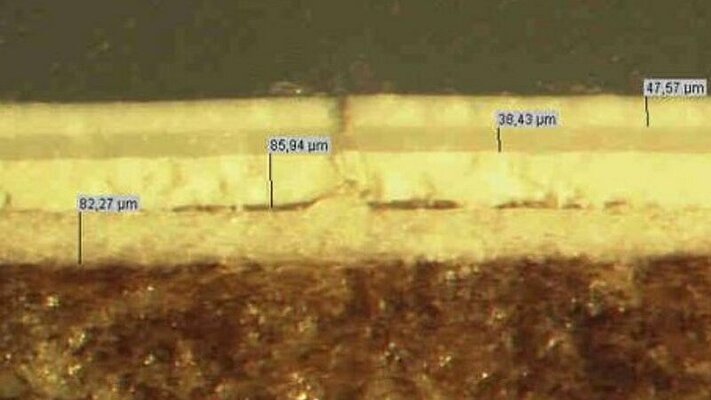

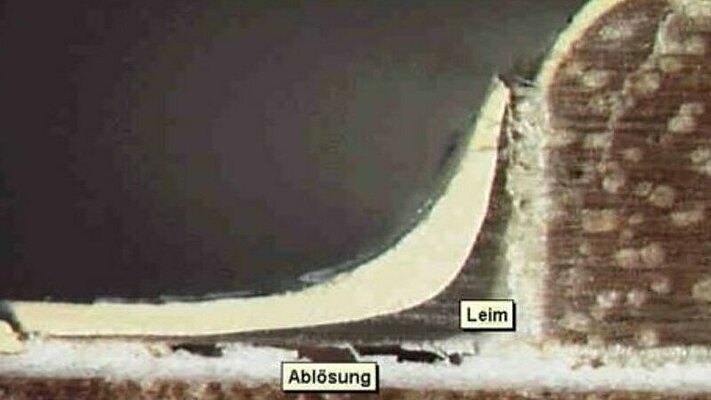

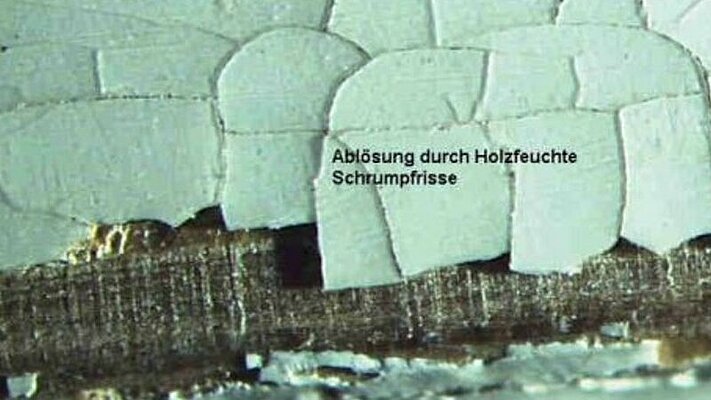

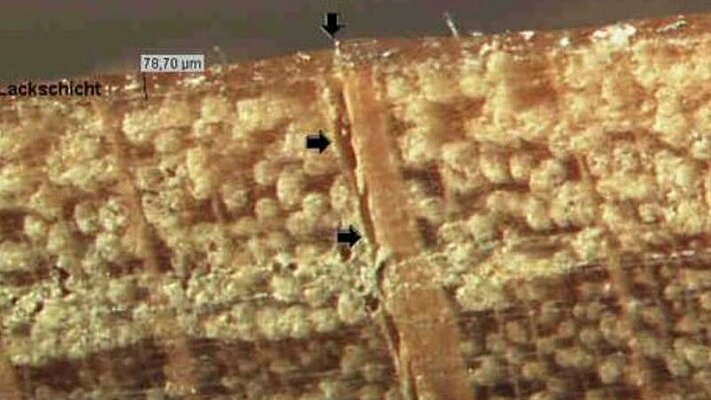

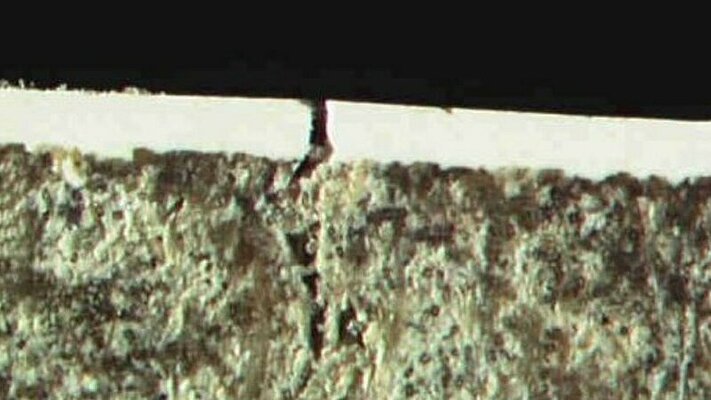

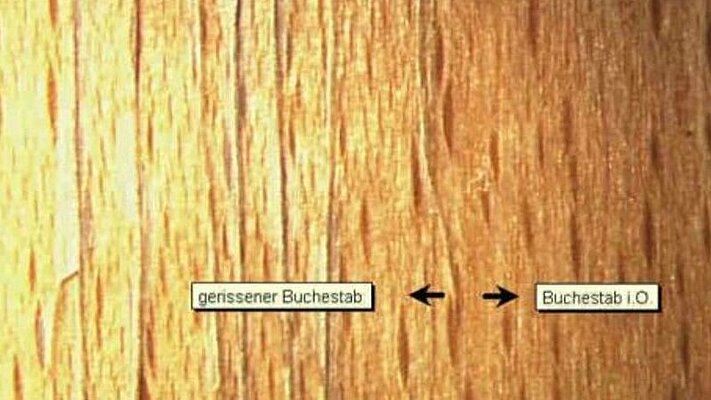

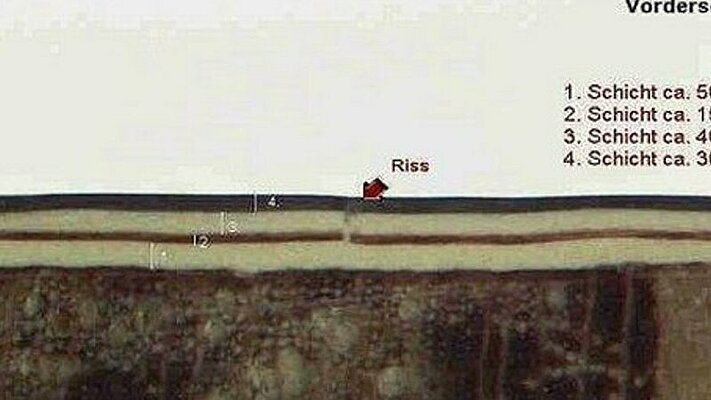

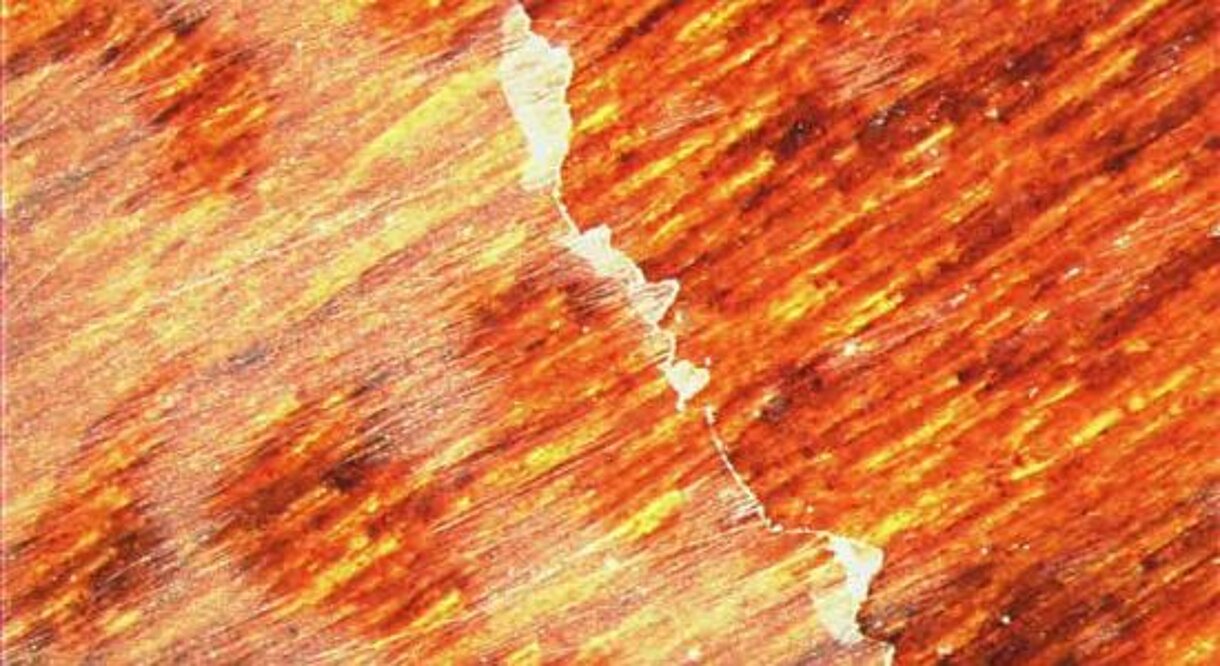

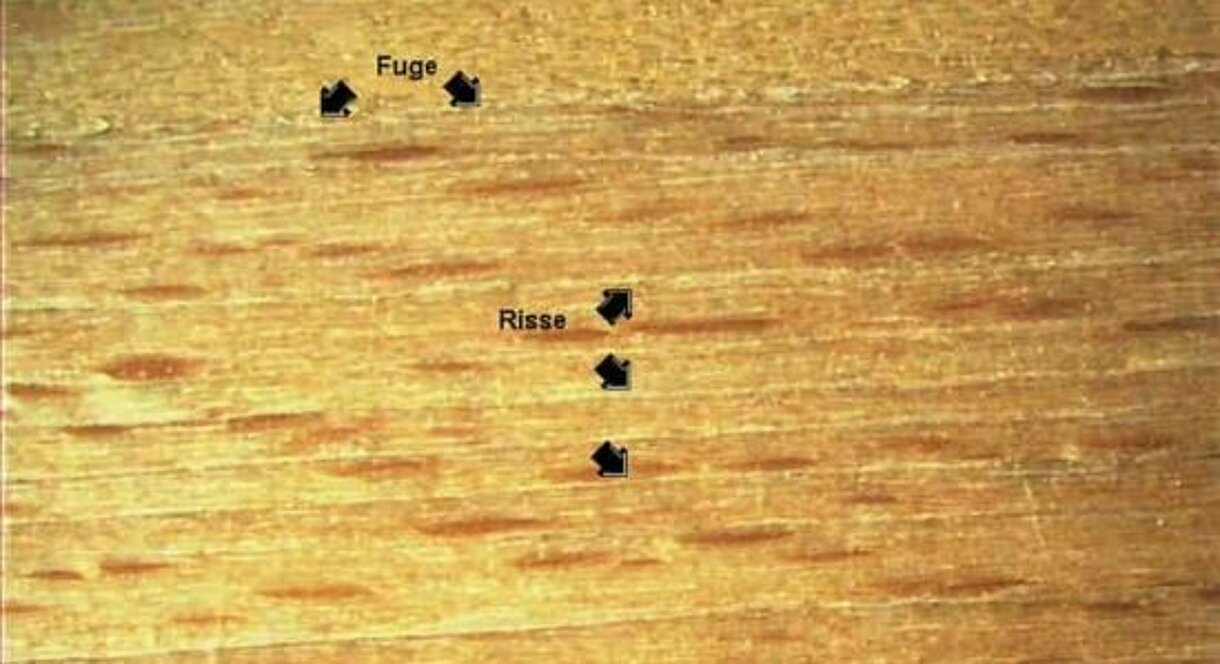

Rissbildung

Rissbildung

Fehlerbeschreibung: Längsrisse entlang der Pore oder spinnennetzartige Risse partiell oder über die gesamte Oberfläche verteilt.

Fehlerursache:

Längsrisse entlang der Pore, meistens Furnierrisse durch:

- ungeeignetes Furnier z.B. Multiplex ohne Überfurnierung

- Furnier nicht genügend verleimt

- Furnierquellung / Schrumpfung

Spinnennetzartige Risse, meistens Lackrisse durch:

- zu hohen Lackauftrag, zu spröde Lacksysteme

- bei PUR Lacken: Härter vergessen

- Lack/Härtermischung zu alt

Risse an der MDF Kante

Fehlerbehebung: Falls die Ursache der Rissbildung bei der Lackierung lag, Lack abschleifen bis auf das rohe Holz und Neulackierung mit geeignetem System, ansonsten Neufertigung des Objektes.

Verschmutzungen

Verschmutzungen

Fehlerbeschreibung: Sichtbare und fühlbare Einlagerungen in der Oberfläche.

Fehlerursache:

- Staubeinfall

- Overspray

- Verschmutzungen im Lack

- Unsaubere Arbeitsgeräte

- Verschmutzte Leitungen

- Spritzwasser

Fehlerbehebung: Zunächst Entstehungsort / Fertigungsbereich feststellen, Ursache klären und die Fehlerquelle abstellen. Schmutz ist mit Hilfe des Fadenzählers meist gut zu erkennen. Typisch sind die unregelmäßig begrenzte Teilchen, die auch fadenförmig sein können. Im Gegensatz dazu sind Lufteinschlüssen regelmäßig rund begrenzt.

Gelteilchen (angetrocknete Lackreste aus Schläuchen, Pistolen etc.) Gelteilchen mit Luftbläschen Stippenbildung: Verschmutzung des Trägers, also unter der Lackschicht

Fleckenbildung

Fleckenbildung

Fehlerbeschreibung: Flecken- oder punktförmige Verfärbungen der Oberfläche, gleichmäßig oder ungleichmäßig begrenzt, mit gleichmäßiger oder ungleichmäßiger Verteilung auf der Oberfläche.

Fehlerursache: Es gibt verschiedene mögliche Fehlerursachen, hier sind einige Beispiele:

- durch die Reaktion eines CN-Lackes mit bestimmten Stoffen (Aminoverbindungen) spezieller UV-Lacke können bräunliche Flecken entstehen

- durch Abgabe von Gummiinhaltsstoffen (z. B. aus Gummifüßen/-schonern von Telefon-, Hifi-Geräten, Vasen, Dekorationsgegenständen, etc.)

- Verunreinigungen durch Montageschaumreste (diese sind am Anfang farblos und färben sich erst im Laufe der Zeit gelb-bräunlich)

- bei gerbstoffreichen Hölzern (z. B. Eiche) oder Hölzern, die wasserlösliche Holzinhaltsstoffe haben (z. B. Esche), kann es bei der Ablackierung mit Hydrolacken zu einer Farbveränderung kommen

- Reste von Eisen oder anderen rostenden Metallen im Holz (z. B. metallhaltiger Schleifpapierabrieb) können in Verbindung mit Wasser (z. B. beim Einsatz von Hydrobeizen bzw. -lacken) schwarze Flecken hervorrufen

Fehlerbehebung: Die Aufarbeitung der verfärbten Oberfläche ist nur durch restloses Abschleifen der Lackschicht und anschließender Neulackierung mit einem PUR -System möglich.

Wenn sich die Flecken/Verfärbungen direkt auf oder im Holz befinden, müssen diese erst mit geeigneten Mitteln (abschleifen, auswaschen etc.) beseitigt werden, bevor erneut ablackiert werden kann.

Technische Hotline

für individuelle Beratung